我們生活中所見(jiàn)的鋼結構用的時(shí)間長(cháng)了以后都會(huì )產(chǎn)生銹漬,表面還會(huì )存在各種污濁物,所以說(shuō)除銹處理是鋼結構生產(chǎn)環(huán)節的一道主要工序,如果處理不好直接影響鋼結構的品質(zhì)和質(zhì)量,使鋼結構的維修周期縮短或影響使用壽命,有時(shí)會(huì )帶來(lái)鋼結構使用期的結構安全問(wèn)題。 青工 機 械在多個(gè)鋼結構工程中,對拋丸機進(jìn)行了研究,對影響除銹效果的主要因素加強控制,形成了新型的拋丸除銹施工方法。

1、施工特點(diǎn):選用合適的彈丸及彈丸級配,確保了除銹后鋼材表面粗糙度,提高了涂裝時(shí)漆膜的附著(zhù)力。采用確定輸送輥道速度的方法與傳統試件試拋的方法相比,保證了除銹質(zhì)量,同時(shí)節省了加工時(shí)間,提高了功效,降低了除銹成本。通過(guò)合理調整拋射角度和拋丸器的關(guān)停,可以減少能耗并延長(cháng)拋丸設備的使用壽命。操作簡(jiǎn)單、技術(shù)成熟、經(jīng)濟合理、實(shí)用性強,具有較好的推廣應用價(jià)值。

2、適用范圍:適用于鋼材表面清理,去掉焊接H鋼、鋼材、型材、鋼管的氧化皮和鐵銹以及鋼結構節點(diǎn)摩擦表面處理的施工。

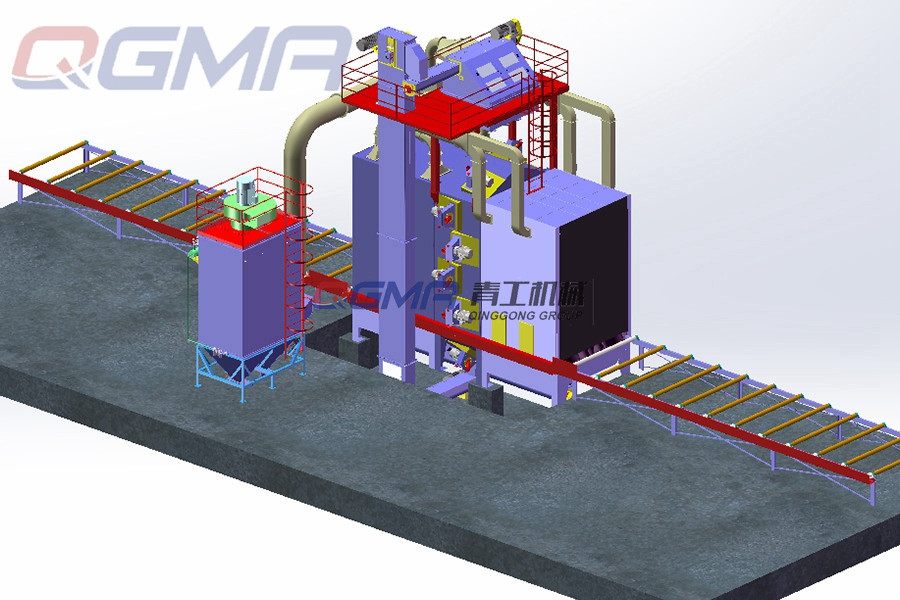

3、工藝原理:鋼結構拋丸除銹是是采用拋丸機的拋丸器從不同方向拋出的密集彈丸拋打在鋼材表面,去除其上的氧化皮、銹層及污物并獲得一定表面粗糙度的除銹方法,該工藝通過(guò)選擇合適的彈丸種類(lèi)和不同彈丸級配來(lái)控制表面粗糙度的方法,不同銹蝕等級的鋼材表面采用不同的輸送輥道速度來(lái)控制拋射時(shí)間的方法,用拋射角的調整和拋射器關(guān)停控制能耗的方法,達到確保除銹等級、提高除銹質(zhì)量、提高生產(chǎn)效率、節約能耗和降低生產(chǎn)成本的目的。

4、工藝流程及操作要點(diǎn):

(1)工藝流程:彈丸的選擇與級配→拋丸時(shí)間的控制→根據工件的結構和高度,調整拋丸機的拋射角→構件吊至輥道→開(kāi)機噴打→構件吊開(kāi)輥道→檢查驗收。

(2)操作要點(diǎn):①彈丸的選擇與級配:鋼結構涂裝前表面粗糙度的大小對涂層附著(zhù)力影響很大,表面粗糙度太小,漆膜缺乏必要的錨固點(diǎn),完全固化后的附著(zhù)力小,涂層可能會(huì )發(fā)生早期破壞,出現脫皮、開(kāi)裂或分層等,如果表面粗糙度過(guò)大,漆膜用量一定時(shí),則造成漆膜厚度分布不均,特別是在波峰處的漆膜厚度低于設計要求,引起早期的銹蝕,另外還常在較深的谷凹內截留住氣泡、將成為漆膜起泡的根源,所以施工時(shí)必須對除銹后的鋼材表面粗糙度加以控制。而彈丸的種類(lèi)、形狀、大小和級配是影響除銹后表面粗糙度的很重要因素,所以經(jīng)過(guò)反復試驗制定出彈丸選擇和級配方案。②彈丸的選擇和級配,應使拋打后的鋼材表面粗糙度控制在一定范圍內,應用表面粗糙度輪廓儀檢測。

5、拋丸時(shí)間的控制:

(1)構件放置于輸送輥道上,以一定的速度緩緩將構件輸送到拋射室,構件端頭或端尾被開(kāi)動(dòng)的拋射器將鋼丸拋射至構件表面的開(kāi)始時(shí)間至退出拋射室且離開(kāi)鋼丸拋打表面的時(shí)間為拋丸時(shí)間,用控制輸送輥道的速度來(lái)控制拋丸時(shí)間,以達到除銹效果。

(2)對于不同銹蝕的鋼材表面被一定的彈丸拋射,達到同一除銹等級時(shí),銹蝕嚴重的使用的輸送輥道的速度要小些,不嚴重的使用的輸送輥道的速度要大些。對于同一銹蝕等級的鋼材表面被一定的彈丸拋射,達到不同除銹等級時(shí),除銹等級高的輸送輥道的速度要小些,除銹等級低的輸送輥道的速度要大些。根據以上原理結合被除銹鋼材表面銹蝕情況和設計要求的除銹等級,制定了輸送輥道速度的確定方法。

(3)基本區間速度確定以后,根據鋼材材質(zhì)情況、彈丸磨損情況或加補彈丸情況綜合考慮,材質(zhì)表面硬度相對大的取小值,表面硬度相對小的取大值,剛補丸后取小值,彈丸磨損嚴重趨向補丸時(shí)取大值,以此確定輸送輥道的速度。根據工件的結構和高度,調整拋丸機的拋射角:由于拋丸除銹是將拋出的彈丸打在鋼材表面而達到除表中觀(guān)察工件是否跑偏,及時(shí)調整;輥道運轉速度控制嚴格按照要求輸送。機器應在運轉中定期清除分離器、除塵器內的廢物,保證設備正常運轉。注意拋丸器在運轉中的震動(dòng)和音響是否正常,軸承和電機升溫情況,當出現異常及時(shí)停機檢查,排除故障或更換葉片。構件除銹完畢后,及時(shí)用桁吊吊離輥道,吊放至指定的位置,并做好成品保護。

.jpg)